Los controladores lógicos programables o PLC son controladores basados en microprocesador que se utilizan en la automatización del control de la máquina en las industrias. PLC es un miembro de la familia de computadoras con memoria programable que almacena instrucciones para realizar diferentes tareas como lógica, temporización, recuento, secuenciación y aritmética para controlar máquinas y automatizar los procesos.

En los viejos tiempos, la automatización industrial se hacía con complejos sistemas de control basados en relés. Estos sistemas de control basados en relevadores electromecánicos consumen mucha potencia, gran desgaste y tienen que ser mantenidos y reemplazados regularmente.

Como alternativa a estos complejos sistemas de control de relevo, General Motors (GM) ha desarrollado un nuevo sistema con los siguientes requisitos: Programación simple, bajo costo de mantenimiento y sistema confiable de control de relevo. Y así, el primer controlador lógico programable (PLC) fue desarrollado en 1968.

Los PLC son la mejor opción para soluciones de automatización rentables para realizar operaciones industriales con requisitos que van desde simples a complejos. Hoy en día, los PLC se convierten en una parte integral del control de procesos industriales y de los sistemas de automatización de fábricas.

Los PLC pueden proporcionar soluciones perfectamente optimizadas para el entorno industrial debido a la amplia variedad de ventajas, como el rendimiento alto y robusto, excelente flexibilidad para conectar E/S (entradas/salidas), mayor precisión y fiabilidad a través de-en bloques funcionales, etc.

Tabla de contenido

- Hardware del controlador lógico programable

- Funcionamiento básico de un PLC

- Ventajas de Aplicaciones de PLC

- de controladores lógicos programables (PLC)

- Lenguajes de programación de PLC

- Lista de instrucciones (IL)

- Texto estructurado (ST)

- Diagramas de escalera (LD)

- Diagrama de bloques de funciones

- Cuadro de funciones secuenciales

Contenido

Hardware del Controlador Lógico Programable

Un Controlador Lógico Programable (PLC) es una computadora industrial que acepta parámetros en tiempo real de varios sensores y opera la salida dispositivos basados en la lógica implementada en su programa. El PLC reemplaza los dispositivos controlados cableados como temporizadores, relés, contadores y secuenciadores con instrucciones programadas y componentes de estado sólido.

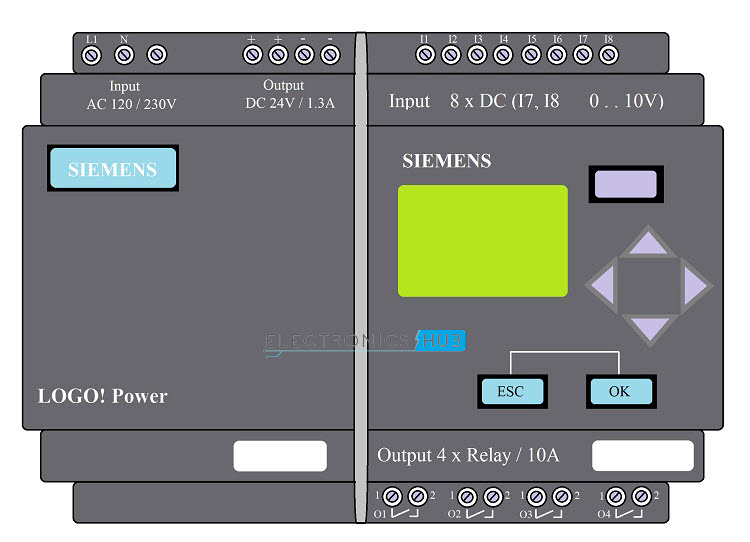

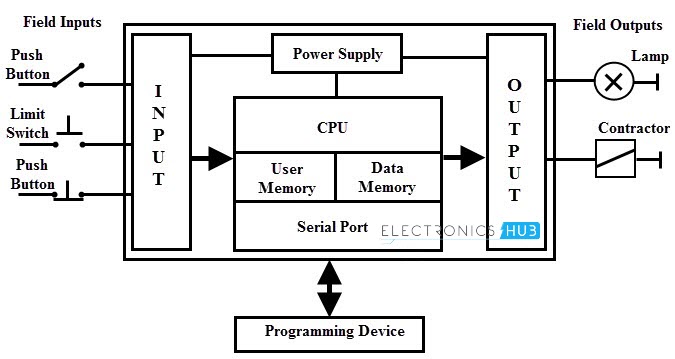

La figura a continuación muestra los componentes básicos de hardware de un PLC. Un sistema típico de PLC consta de componentes como fuente de alimentación, CPU, unidad de memoria, dispositivo de programación, módulos de entrada y salida.

CPU, procesador o controlador: las operaciones dentro del PLC son controladas y procesadas por una Unidad Central de Procesamiento (CPU) principal. Contiene unidades aritméticas y lógicas para realizar manipulación de datos y operaciones lógicas. La CPU lee el estado de los dispositivos de entrada y ejecuta el programa de control para controlar la carga.

Unidad de memoria: almacena las instrucciones necesarias para ejecutar el programa, los datos para ser procesado desde los sensores de entrada y los datos que se enviarán para los dispositivos de salida. Consiste en ROM como almacenamiento permanente para el sistema operativo y otros datos utilizados por la CPU. La RAM se usa para almacenar el programa de usuario, el estado de varios dispositivos de entrada y salida y los datos de historial de varios dispositivos.

Unidad de fuente de alimentación: la unidad de fuente de alimentación proporciona la energía necesaria SOCIEDAD ANÓNIMA. Convierte la tensión de CA de la red eléctrica a la tensión de CC baja según los requisitos necesarios para alimentar el procesador y los demás circuitos en los módulos de entrada, salida y comunicación. La mayoría de los sistemas PLC funcionan a 230 V de CA o 24 V de CC.

Módulos de entrada/salida: Los módulos de entrada y salida forman las conexiones físicas a los módulos de campo con el controlador principal. Los módulos de E/S, es decir, los sensores y los actuadores, permiten que el sistema PLC interactúe con el mundo exterior. Los PLC normalmente constan de muchos canales para dispositivos de entrada y salida con aislamiento integrado y circuitos de acondicionamiento de señales para que cada sensor y actuador se pueda conectar directamente al PLC sin ningún circuito externo.

Los módulos de E/S pueden ya sea fijo, es decir, el controlador y las E/S se empaquetan juntas o son modulares, es decir, las E/S se pueden instalar fácilmente en los bastidores extraíbles. Los dispositivos de E/S más utilizados son

- Módulos de entradas digitales

- Módulos de salidas digitales

- Módulos de entradas analógicas

- Analógicos módulos de salida

- Módulos de propósito especial

Programa y dispositivo de programación: el corazón del PLC es la CPU y tenemos que programar la CPU según el requisito. Usualmente, la parte de programación del PLC se implementa usando un lenguaje dedicado y generalmente es un Método Gráfico. El programa para PLC puede ser diseñado por los ingenieros operativos sin un vasto conocimiento en computadoras o programación.

El programa debe cargarse en la memoria del PLC usando programadores externos y el controlador monitorea los dispositivos de entrada y salida de acuerdo a este programa.

Hardware adicional: Además de los componentes mencionados anteriormente, algunos componentes adicionales como conectores para conectar módulos externos (USB, RS232, tarjeta SD, etc.), interfaz de comunicación para conectarse a la red (Ethernet), chasis, etc.

Funcionamiento básico de un PLC

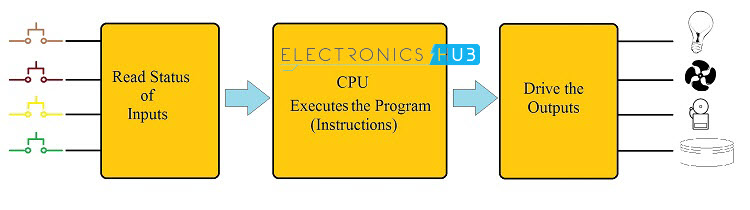

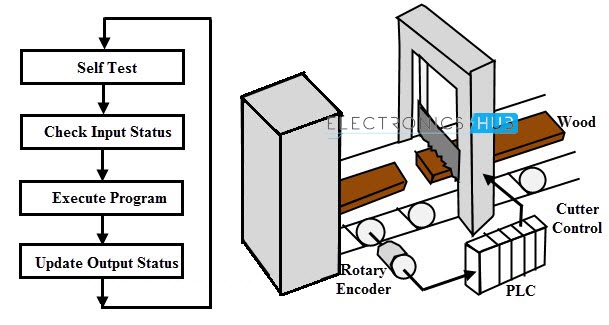

El funcionamiento del PLC se puede clasificar en cuatro etapas básicas de operación

- Configuración inicial

- Lectura de datos de las entradas

- Ejecución de las instrucciones

- Comando de los periféricos de salida

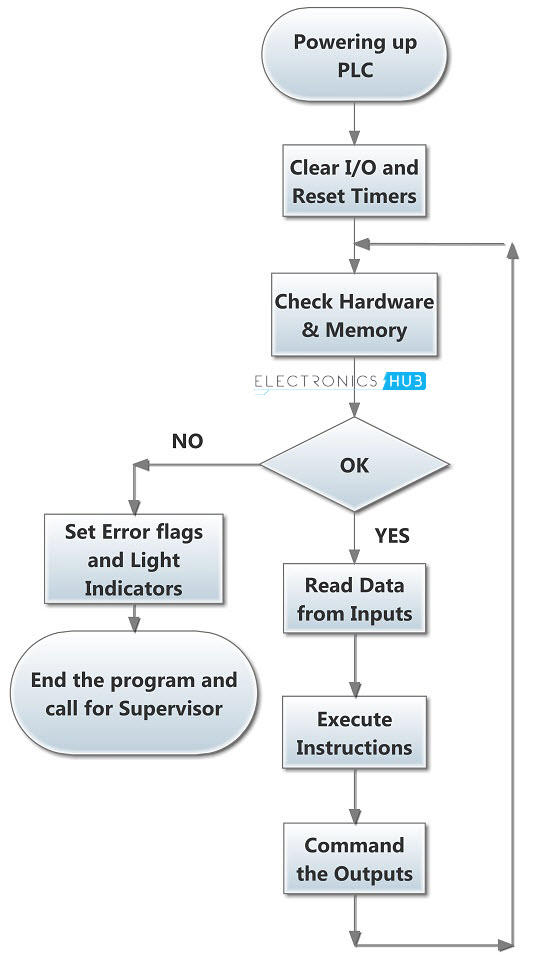

La siguiente imagen muestra un diagrama de flujo básico del funcionamiento del PLC. Este flujo es solo un trabajo típico y no necesariamente representa el flujo de trabajo real.

Cada vez que se enciende el PLC, carga todas las instrucciones y funciones necesarias y, de forma correspondiente, verifica las fallas en el hardware y el software. Esta etapa se llama autocomprobación, durante la cual se realiza la verificación de errores en todas las tarjetas.

Si no hay errores, el procesador del PLC lee los valores de entrada de varios módulos de entrada (a los que se conectan varios sensores) y copia sus valores en la memoria. Esto se llama etapa de exploración de entrada.

La siguiente etapa es ejecutar el programa que también se denomina exploración lógica. Durante esto, los datos de entrada de la memoria se comparan y procesan mediante el programa lógico (programa de lógica de escalera o cualquier otro tipo de programa) y los valores de salida correspondientes se actualizan en la memoria temporal.

Y la etapa final es la exploración de salida durante la cual las salidas conectadas al módulo de salida se actualizarán utilizando los valores almacenados en la memoria temporal durante el análisis lógico. Por lo general, todo este proceso se repite de 10 a 100 veces en un segundo.

Veremos un ejemplo en tiempo real del PLC que opera en una industria de corte de madera. La siguiente figura ilustra el funcionamiento de un controlador lógico programable para realizar la operación automática del cortador de madera.

Este sistema consiste en un codificador giratorio, cuchilla con pistón neumático y una unidad de controlador lógico programable. El PLC está programado de tal forma que para una duración deseada de paz de madera, la salida conducirá el pistón neumático.

PLC también ofrece variar el programa, de acuerdo con la longitud deseada de la pieza de madera. Escanea la entrada de un codificador giratorio que mide la distancia de movimiento del bloque de madera. Según el programa, el PLC compara los datos de entrada y envía la salida a la herramienta de corte.

Ventajas de PLC

- Los PLC se construyen de forma robusta y se utilizan en industrias donde debe soportar temperaturas rigurosas, humedad, vibraciones y otras condiciones extremas de operación.

- Los PLC eliminan el cableado complejo asociado con los sistemas de control basados en relés tradicionales.

- Los PLC son rápidos y el tiempo de respuesta es muy menos.

- Los controladores lógicos programables o PLC pueden tener un diseño modular y módulos plug and play.

- El programa para PLC puede modificarse fácilmente y actualizar su funcionalidad para volver a cablear el relé circuitos. También el proceso de solución de problemas para los módulos de hardware y software es fácil.

Aplicaciones de controladores lógicos programables (PLC)

- Controladores lógicos programables o PLC optimizados para aplicaciones industriales entorno para controlar procesos.

- Los PLC se utilizan en casi todas las industrias, como automotriz, química, alimentaria, metalúrgica, minera, eléctrica, etc. para diferentes tareas como procesamiento por lotes, transportadores de materiales, empaquetado, grúas operativas, gestión de residuos, etc.

Lenguajes de programación del PLC

La programación del PLC no es muy difícil en comparación con otros lenguajes de programación. La principal ventaja del PLC es que permite que múltiples idiomas dentro del mismo controlador lo programen.

Por lo tanto, el usuario (o el desarrollador del programa) debe seleccionar el idioma más adecuado para desarrollar la lógica para una aplicación específica. El modelo de software y los lenguajes de programación de un PLC se tratan en la norma IEC 1131-3. Los cinco idiomas recomendados por este estándar para un PLC se describen a continuación.

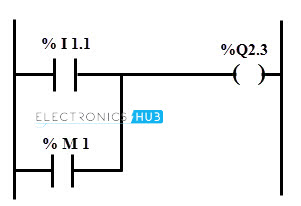

Lista de instrucciones (IL)

Es un lenguaje de bajo nivel y es similar a la programación del lenguaje ensamblador. IL consta de muchas líneas de código donde cada línea representa exactamente una operación. Si este programa se escribe utilizando instrucciones definidas por IEC, el programa se puede mover fácilmente a diferentes PLC que cumplen con IEC. IL es muy adecuado para aplicaciones pequeñas que implican funciones matemáticas simples. Este lenguaje es mucho más compacto y requiere menos espacio en la memoria del PLC.

Sin embargo, este lenguaje no es fácil de usar y no es muy potente. Además, la implementación de funciones complejas como PID y cálculos matemáticos complejos implica un mayor esfuerzo. El programa de lista de instrucciones para controlar la carga desde dos fuentes mediante la implementación de la lógica OR se proporciona a continuación con el diagrama de escalera correspondiente.

LD% I1.1 (* Load bit de entrada * )

OR% M1 (* OR del M1 con el resultado del resultado anterior *)

ST% Q2.3 (* Establecer el bit de salida *)

Texto estructurado (ST)

Es un lenguaje de texto de alto nivel similar a BASIC y Pascal. Puede manejar la complejidad del programa implementando funciones de control de proceso, cálculo, trigonometría y análisis de datos mucho más fácil que la escalabilidad y la programación IL.

Además, funciona mucho más rápido que IL y se puede transferir fácilmente a cualquier otro IEC PLC de hardware con muy pocos cambios. Los usuarios que se capacitaron en lenguajes de texto de alto nivel se sentirían cómodos con el lenguaje de texto de estructura.

Sin embargo, no es adecuado para la resolución de problemas y no es familiar para el personal de servicio y mantenimiento. A continuación se muestra el lenguaje de programación de estructura de texto para el calentador y el enfriador ENCENDIDO y APAGADO según la temperatura.

IF (TEMP & gt; 20) ENTONCES

HEATER: = OFF;

COOLER: = ON;

ELSIF (TEMP & gt; 19)

HEATER: = ON;

COOLER: = OFF;

END_IF;

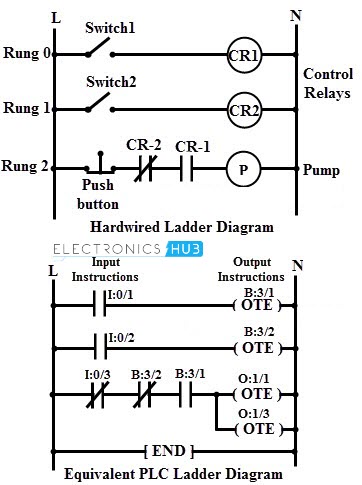

Diagramas de escalera (LD)

El lenguaje de programación más utilizado para un PLC es la escalera lógica, que se inventa para reemplazar los sistemas de control de relés cableados.

Es el lenguaje adoptado simple y extendido, incluso un programador no eléctrico con experiencia en electricidad capaz de comprender y solucionar problemas del programa. Es un tipo de lenguaje gráfico que consta de varias funciones lógicas entre escalones y rieles de potencia.

La imagen de arriba muestra el diagrama de escalera cableado para el sistema de control de bombas en el que las líneas horizontales se llaman peldaños mientras que las dos líneas verticales en los extremos se llaman carriles de potencia. El riel izquierdo es la línea o el cable caliente de la fuente de alimentación, mientras que el riel del lado derecho es el riel de potencia neutral (terminal común de la fuente de alimentación).

En el programa de PLC equivalente para el control de la bomba se da debajo es similar a la lógica integrada que consta de escalones y rieles de potencia. Cada renglón individual consta de una o más instrucciones de entrada en su lado izquierdo y una o más instrucciones de salida en su lado derecho.

En esto, las instrucciones de entrada Examine If open (XIO) y Examine If Closed (XIC) son análogas a los contactos de relevo mientras que la instrucción de salida Output Energize (OTE) es análoga a la bobina de relevo. Estas instrucciones de salida y entrada se conectan con los cables como se muestra en la figura.

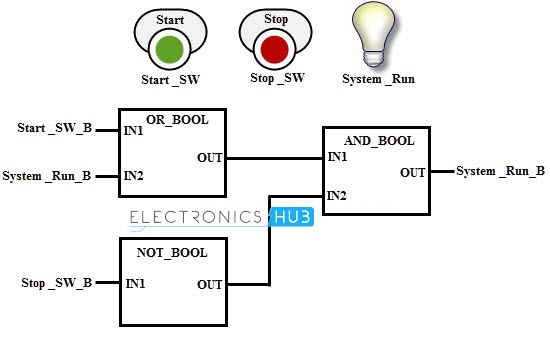

Diagrama de bloques de funciones

También es un lenguaje gráfico y es el segundo lenguaje de programación más utilizado. Consiste en varios bloques funcionales que son elementos de software reutilizables que consisten en una o más entradas y una o más salidas.

Estos bloques de funciones incluyen compuertas lógicas, contadores, temporizadores, PID, bloques de conversión de datos, etc. Sin embargo, este estilo de programación requiere una gran cantidad de espacio en la pantalla.

El La imagen de arriba muestra el diagrama de bloques de función de una unidad de control de lámpara simple desde dos fuentes de entrada, es decir, desde los interruptores de inicio y parada. Tres bloques funcionales booleanos O, NO y Y están cableados en este ejemplo para producir la lógica de control. Si se presiona el botón de inicio, la salida se vuelve verdadera y se ilumina el blub.

La salida de ejecución del sistema se aplica en la función booleana OR, por lo tanto, una vez que se presiona el botón de inicio, la bombilla continuará brillando incluso si el botón de inicio está APAGADO siempre que el botón de parada esté en OFF como se muestra a continuación.

Gráfico de funciones secuenciales

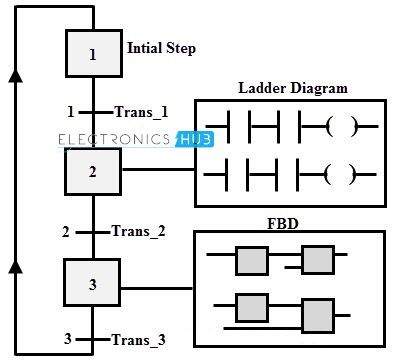

Es un lenguaje de programación gráfica que se asemeja a los diagramas de flujo de las computadoras. Este tipo de programa controla el sistema como una serie de pasos y transiciones.

Consiste en cuadros de acción, donde cada cuadro se puede programar con cualquier idioma que discutimos anteriormente. Cada cuadro está activo hasta que se active el próximo paso de transición. Una vez que la caja actual está APAGADA, el siguiente paso en la secuencia está activo, y así sucesivamente.

La figura anterior muestra la programación del diagrama de flujo de un proceso de mezcla donde el proceso se divide en transiciones. Cada transición se ejecuta secuencialmente antes de que se cumpla la condición para cada transición.

Suponga que si un tanque agitador debe llenarse con dos líquidos hasta cierto nivel, entonces el mezclador debe encenderse durante varios minutos y finalmente debe pasar el contenido mezclado (vaciando el tanque) a otro tanque.

Este proceso secuencial se ejecuta en la figura siguiente. Cada transición se puede programar con cualquier lenguaje de programación.