Contenido

Introducción

La temperatura es el parámetro más sensado de todos los parámetros físicos debido a su importancia en los materiales y procesos a nivel molecular nivel. La temperatura es un grado específico de calor o frialdad según se hace referencia a una escala específica. La temperatura también se define como la cantidad de energía térmica en un sistema u objeto. La energía térmica está directamente relacionada con la energía molecular: la energía molecular es mayor cuando la energía térmica es mayor.

Los sensores de temperatura monitorean los cambios que tienen lugar en los materiales u objetos a medida que cambia la temperatura. Los sensores de temperatura pueden detectar un cambio en la cantidad física que corresponde al cambio de temperatura. La cantidad física puede ser algo así como resistencia o voltaje. Los sensores eléctricos a los basados en energía térmica usan el efecto de calentamiento de una corriente a través de un conductor. Los sensores basados en la energía térmica a la energía eléctrica necesitarán una diferencia de temperatura para funcionar.

Tipos de sensores de temperatura

La detección de temperatura puede ser de dos tipos: basada en contacto y sin contacto. En la detección de temperatura basada en contacto, el sensor estará en contacto físico con el objeto que se está detectando. En la detección de temperatura sin contacto, el sensor interpreta la energía radiante de una fuente de calor. La energía radiante es la forma de energía emitida en la porción infrarroja del espectro electromagnético. Los sólidos y líquidos no reflectantes pueden monitorearse utilizando técnicas sin contacto.

Estos dos tipos de sensores de temperatura se pueden dividir en tres familias: electromecánica, resistiva y electrónica.

Sensores electromecánicos

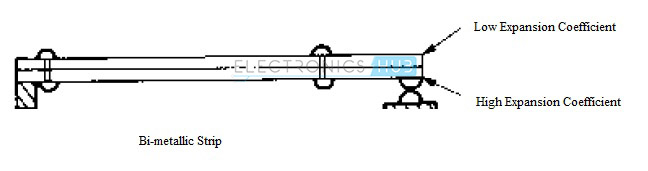

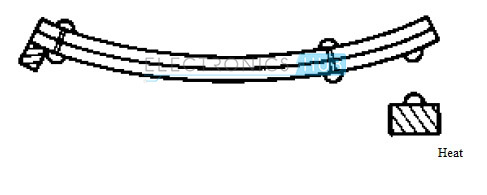

1. Termostatos bimetálicos o tiras bimetálicas: Como su nombre lo indica, un termostato bimetálico consiste en dos metales diferentes remachados para formar una banda compuesta. Las dos tiras de metal están unidas bajo calor y presión. La energía térmica se puede convertir en movimiento electromecánico empleando diferentes tasas de expansión o expansividad lineal en dos metales. La expansibilidad lineal o el coeficiente de expansión de un material es un cambio fraccional de la longitud por cambio de temperatura de grado. Cuando se calienta, una tira se dobla porque un metal tiene un coeficiente de expansión más alto que el otro. Esta curva puede ser detectada por cualquier sensor de desplazamiento.

Banda bimetálica

Curva de tira bimetálica

2. Bulbo y termostatos capilares: usan la acción capilar de expandir o contraer un fluido para establecer o interrumpir el contacto eléctrico.

Sensores resistivos

1. Termistores: los termistores son resistencias térmicamente sensibles. En los termistores, la resistencia eléctrica cambia según su temperatura. Están hechos de una combinación de dos o tres óxidos metálicos con óxido de zinc entre uno de ellos. Esta combinación se inserta en una base de cerámica que es un aislante. Los termistores están disponibles en dos tipos según el coeficiente de temperatura: termistores de coeficiente de temperatura positivo y termistores de coeficiente de temperatura negativo. En el caso de los termistores de coeficiente de temperatura positivo, la resistencia aumenta a medida que aumenta la temperatura y en el caso de los termistores de coeficiente de temperatura negativo, la resistencia disminuye a medida que aumenta la temperatura. Los termistores de coeficiente de temperatura negativa proporcionan un mayor grado de sensibilidad y están disponibles en configuraciones pequeñas para una respuesta térmica rápida.

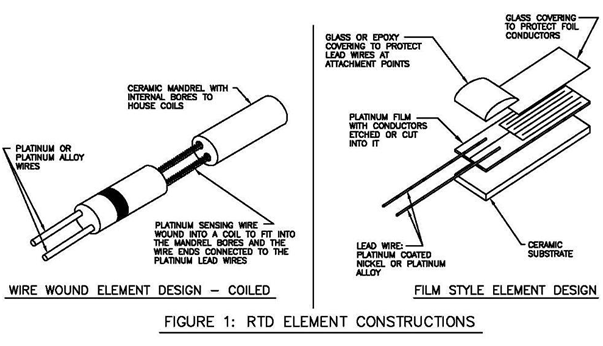

2. Dispositivos de temperatura resistiva (RTD): Similar a los termistores, la resistencia eléctrica de los dispositivos de temperatura resistiva cambia para medir y controlar la temperatura. Los dispositivos de temperatura resistiva consisten en elementos sensores, cables de conexión e instrumentos de medición. Los cables de conexión se usan entre el elemento de detección y el instrumento de medición y se usa un soporte para posicionar el elemento en el proceso. El elemento sensor es una resistencia cuya resistencia cambia con la temperatura. El elemento sensor consiste en una bobina de cable con conductores grabados en ella. Está alojado en cerámica y sellado con vidrio cerámico. También se puede usar una película conductora en lugar de una bobina de alambre.

Enlace de recursos de imagen: archives.sensorsmag.com/articles/0101/24/main.shtml

El elemento de detección debe colocarse de tal forma que puede alcanzar la temperatura de proceso rápidamente. Para aplicaciones donde la vibración y el choque son comunes, el dispositivo enrollado debe estar adecuadamente asegurado. Para medir la resistencia desde una distancia, se pueden usar cables de extensión entre el elemento sensor y el instrumento.

Sensores electrónicos

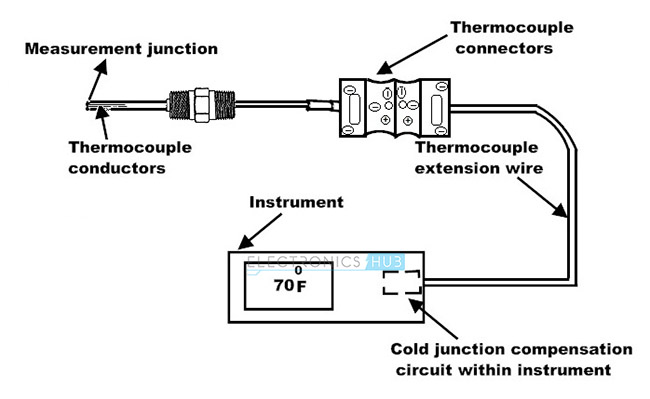

1. Termopares: cuando dos conductores de metales diferentes se unen en un extremo de un circuito, forman un termopar. No contienen elementos de detección como los dispositivos de temperatura resistiva, por lo que están menos limitados en términos de los materiales utilizados. Pueden manejar temperaturas mucho más altas que los dispositivos de temperatura resistiva. La construcción de un termopar consiste en conductores y polvo de cerámica para el aislamiento. Los termopares tienen dos uniones: unión caliente y unión fría. La unión caliente es la unión de medición y la unión fría es la unión de referencia. La unión de medición está expuesta a la temperatura del proceso y la otra unión se mantiene a una temperatura de referencia.

Cuando las uniones están sujetas a diferentes temperaturas, una corriente que es proporcional a su diferencia de temperatura fluirá en el cable.

2. Sensores de silicio: las propiedades de resistencia eléctrica de los materiales semiconductores se utilizan en sensores de silicio. Las propiedades de resistencia se toman a granel en lugar de solo la unión de áreas dopadas de forma diferente. A bajas temperaturas, los sensores de silicio proporcionan un coeficiente de temperatura positivo, es decir, un aumento lineal de la resistencia con un aumento de la temperatura.

3. Pirómetro Infrarrojo (Pirómetro IR): cuando la temperatura está por encima del cero absoluto que es 00K, todos los objetos emiten energía infrarroja. Existe una correlación directa entre la energía IR emitida y su temperatura. Los sensores infrarrojos miden la energía IR emitida por un objeto y convierten la lectura a un voltaje. El rango de longitud de onda del infrarrojo es de 4 a 20 micras. El voltaje de salida se acondiciona usando un circuito de acondicionamiento para proporcionar la lectura de temperatura. Los factores que afectan la precisión de la detección infrarroja son la reflectividad, la transmisividad y la emisividad. La medida de la capacidad de un objeto para reflejar la energía IR es su reflectividad. La medida de la capacidad de un objeto para transmitir energía IR es su transmisividad. La medida de la capacidad de un objeto para irradiar energía IR es su emisividad. Un objeto se llama un reflector perfecto si su emisividad es 0.0. Un objeto con una emisividad de 1.0 emitirá o absorberá el 100% de la energía IR aplicada.

Termistores

Los termistores son resistencias térmicamente sensibles, generalmente formadas con mezclas de óxidos metálicos. La construcción de los termistores es similar a la de las resistencias de composición de carbono. los termistores pueden tomar muchas formas físicas como varillas, placas, cuentas, cuentas en miniatura y también encapsulados en recipientes metálicos. Según el tipo de mezcla utilizada en la construcción, los termistores tienen un coeficiente de temperatura positivo y un coeficiente de temperatura negativo. Los termistores de coeficiente de temperatura positivo son menos comunes y son muy no lineales. Los termistores de coeficientes de temperatura negativos son los más comúnmente utilizados y siguen la ley logarítmica sin cambios drásticos en la resistencia. Si la resistencia de un termistor es conocida a una temperatura θ2, entonces la resistencia a temperatura θ1 puede calcularse usando la siguiente ecuación:

R1 = R2 * e ((B/θ1)-(B/θ2))

Donde

B es la constante del termistor

θ1 y θ2 son temperaturas en Kelvin

R1 y R2 son resistencias.

Los termistores del coeficiente de temperatura negativo (NTC) se usan comúnmente termistores y se usan para aplicaciones de control de temperatura. Algunas de las aplicaciones son termostatos de congelación profunda, controladores de proceso, controladores de horno de baja temperatura y sensores de temperatura ambiente. El rango de temperatura para los termistores de coeficientes de temperatura negativos es de-1500C a 2000C. Algunos termistores de coeficiente de temperatura negativo pueden soportar una temperatura de hasta 6000C. El circuito asociado del termistor será un factor clave para limitar el rango de temperatura. Esto se debe a que el rango de temperatura es muy inferior en comparación con el rango de resistencia.

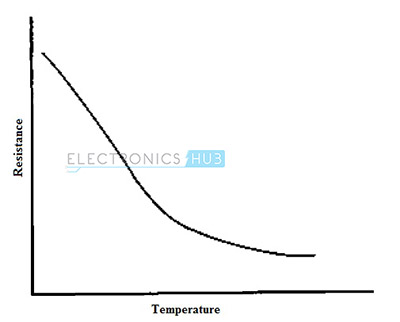

Como su nombre indica, un termistor de coeficiente de temperatura negativo tendrá un cambio negativo de resistencia al aumento de la temperatura. La característica típica del termistor del coeficiente negativo de temperatura se muestra a continuación.

La forma de la curva es exponencial en lugar de lineal. En casi todas las aplicaciones, los termistores de coeficiente de temperatura negativo tienen ventajas considerables sobre las tiras bimetálicas.

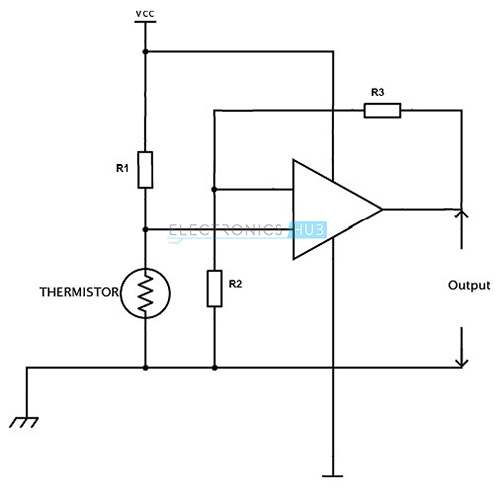

A continuación se muestra un circuito que emplea un termistor de coeficiente de temperatura negativo para la detección de temperatura.

Hace uso de un Op Amp y la sensibilidad puede ajustarse cambiando la relación de retroalimentación.

Materiales semiconductores con coeficientes de temperatura más grandes que los coeficientes de temperatura de la resistencia ar e utilizado en la construcción de termistores con coeficientes de temperatura negativos. El término termistor NTC se usa para los dispositivos con un coeficiente de temperatura negativo grande. El término resistor NTC se utiliza para los dispositivos con coeficientes de temperatura negativos pequeños.

Los termistores de coeficientes de temperatura positivos son desarrollos recientes y se utilizan en los circuitos de protección para detectar la temperatura. A diferencia de los termistores de coeficientes de temperatura negativos, las características de tensión actuales de los termistores de coeficientes de temperatura positivos muestran un cambio de dirección.

El gráfico típico de resistencia frente a temperatura o la curva característica de un termistor de coeficiente de temperatura positivo se muestra a continuación.

El uso directo de termistores de coeficientes de temperatura positivos es en muy pocas aplicaciones porque no es deseable tener una corriente controlada que pase a través del termistor.

ción de termistores los hace los más sensibles de los sensores basados en la temperatura. Los termistores son baratos porque no contienen platino. Los termistores son dispositivos con alimentación, es decir, requieren una entrada eléctrica externa para funcionar. Como los termistores son dispositivos resistivos, generan calor además del calor que se está midiendo. Dependiendo de la construcción, los termistores pueden ser robustos o frágiles. Los termistores tipo perla tienen un cable conductor muy delgado que debe protegerse contra vibraciones y golpes.

Las ventajas de los termistores incluyen bajo costo, respuesta rápida, tamaño pequeño y alta resistencia.

Las desventajas son autocalentables, sin estándares de resistencia, requisito de circuitos adicionales para controlar las cargas de aplicaciones y exposición a baja temperatura que los termopares.

Termocupla

Los termopares son los elementos sensores más utilizados en los sensores térmicos. Un termopar consta de dos conductores de metales diferentes. El principio de un termopar es que estos dos metales siempre tienen un potencial de contacto entre ellos y este potencial cambia de temperatura. Para medir el potencial de contacto, se requieren dos conexiones o uniones en un circuito. Estas uniones se denominan unión caliente o unión de medición y unión fría o unión de referencia. La unión caliente o de medición se expone a una temperatura de proceso y la unión fría o de referencia se mantiene a una temperatura de referencia conocida. Cuando las uniones están a diferentes temperaturas, fluirá una corriente en el cable que es proporcional a la diferencia de temperatura y se puede detectar el voltaje. En general, el voltaje será del orden de unos pocos miliv voltios. Si la temperatura en dos uniones es la misma, el voltaje de salida es cero. Cuando se aumenta la temperatura en una unión, la tensión de salida aumenta hasta que alcanza un valor máximo. La curva característica de un termopar se muestra a continuación.

De la curva característica anterior, está claro que un termopar es útil solo sobre un cierto rango limitado de temperatura. Esto se debe a la forma no lineal de la curva y la inversión de la curva que tiene lugar a temperaturas que son más altas que el punto de transición o el punto de giro.

El funcionamiento de un termopar se basa en tres efectos: efecto Seebeck, efecto Peltier y efecto Thomson.

Para calcular el EMF, los termopares usan el efecto Seebeck. Según el efecto Seebeck, el EMF en un termopar está dado por la siguiente ecuación.

E = a + bθ + cθ2

, byc son constantes para los tipos de metales utilizados en el termopar y θ es la diferencia de temperatura entre ellos.

Si la unión fría se mantiene a 0 0 C, el EMF es

E = αT2 + βT

Donde α y β son las constantes medidas para el par de metales y T es la diferencia de temperatura.

Cuando la temperatura está por debajo del punto de transición, el valor de α suele ser pequeño y descuidado. Entonces el EMF es casi directamente proporcional a la diferencia de temperatura.

Según el efecto Peltier, cuando se unen dos metales diferentes para formar dos uniones, se genera un EMF en el circuito debido a la diferencia de temperatura entre dos uniones.

Según el efecto Thomson, cuando dos metales diferentes se unen para formar dos uniones, existe un potencial en el circuito debido al gradiente de temperatura a lo largo del conductor.

Cuando una corriente fluye a través de un conductor cuyos extremos se mantienen a diferentes temperaturas, se libera cierta cantidad de calor a una velocidad proporcional al producto del gradiente de temperatura y la corriente.

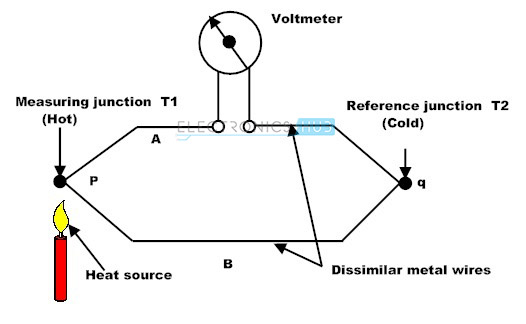

El funcionamiento de un El termopar se explica a continuación.

Dos metales A y B se unen para formar dos uniones, p y q. La unión p es la unión caliente o la unión de medición, mientras que la unión q es la unión fría o la unión de referencia. Las temperaturas en pyq son T1 y T2 respectivamente. Si las temperaturas de ambas uniones son las mismas, se generan EMF iguales y opuestos en las uniones y la corriente neta es cero.

Pero si las temperaturas de las uniones son diferentes, entonces se genera un EMF en el circuito que es una función de la diferencia en temperaturas de las uniones.

Algunas de las combinaciones comunes de metales usados en un termopar son Cobre-Constantan, Hierro-Constantan y Platino-Rhodium. Cobre: los termopares de tipo Constantan generalmente se utilizan para un rango inferior de temperaturas. Platino: los termopares tipo rodio se usan principalmente para un rango de temperaturas más alto.

Generalmente, un circuito amplificador se usa para amplificar los voltajes de salida del termopar ya que son muy pequeños. No es necesario un circuito de amplificación cuando los termopares se usan junto con un voltímetro milli sensible para la medición de la temperatura.

De todas las tecnologías de sensores, los termopares tienen el rango más amplio de temperaturas. Dependiendo del tipo de termopar, el rango de temperatura puede ser de-200 0C a 2315 0C. Algunos de los tipos de termopares más comunes se describen a continuación.

- Tipo S: Utiliza platino puro como un metal y una aleación de 90% de platino, 10% de rodio como otro metal Este tipo de termopar se recomienda para altas temperaturas y el rango de temperatura es de 00C a 14000C y debe protegerse con un tubo no metálico con aislantes cerámicos.

- Tipo R: Utiliza platino puro como un metal y una aleación de 87% de platino, 13% de rodio como otro metal. Es similar al Tipo S, pero el Tipo R se usa con fines industriales y el Tipo S se usa con fines de laboratorio.

- Tipo J: Está hecho de hierro como un metal y una aleación de cobre-níquel como otro metal. El rango de temperatura es de 00C a 8000C. Son adecuados para el vacío o atmósferas inertes. A temperaturas más altas, se recomienda un cable de gran calibre ya que el hierro se oxida rápidamente por encima de 5400C y la oxidación de las atmósferas reducirá la vida útil.

- Tipo K: utiliza aleaciones de níquel-cromo y níquel-aluminio. El rango de temperatura del termopar Tipo K es 00C-11000C. Dado que el hierro no se utiliza como uno de los metales, son adecuados para atmósferas oxidantes continuas, en su mayoría por encima de 5400C. Cuando se expone a azufre, el termopar tipo K puede estar sujeto a falla. Entre la temperatura de 8160C a 10380C y a bajas concentraciones de oxígeno, la oxidación preferencial de Chromium causa pudrición verde y una gran deriva de calibración negativa. Para evitar este escenario, se puede ventilar o sellar los tubos de protección.

- Tipo E: Este tipo utiliza níquel-Cromo y cobre-Aleaciones de níquel como termopar. Estos tipos se recomiendan para atmósferas oxidantes continuas. Proporcionan la mayor producción termoeléctrica de todos los termopares disponibles. El rango de temperaturas es de 00C a 8000C.

- Tipo T: usa cobre como uno de los metales y una aleación de cobre-níquel como otro metal. Se puede usar en ambientes vacíos, oxidantes, inertes y también funciona a temperaturas bajo cero. El rango de temperatura es de-2000C a 4000C. Es resistente a la corrosión en ambientes húmedos.

Los otros tipos comúnmente utilizados son Tipo B, que es similar a los Tipos R y S, pero con menor rendimiento y Tipo N, que se usa como sustituto del Tipo K, donde tiene una vida más corta y problemas de estabilidad.

Debido al uso de diferentes combinaciones de materiales, los termopares producen altos voltajes de salida a diferentes temperaturas y la curva de voltaje de salida es casi lineal. Por lo tanto, los termopares son fáciles de interconectar con un controlador.

Hay tres tipos de estilos de unión utilizados en un termopar: uniones con conexión a tierra, sin conexión a tierra y expuestas.

En Conexión a tierra, para proteger la unión caliente o de medición, está soldada al interior de una funda metálica protectora. Esto podría afectar la respuesta térmica, pero la hace susceptible a la interferencia electromagnética.

En unión sin conexión a tierra, se utiliza un material térmicamente conductor para aislar eléctricamente la unión caliente de su cubierta metálica protectora.. Esto aísla la unión de la interferencia electromagnética, pero aumenta el retardo térmico.

Unión expuesta tiene el tiempo de respuesta más rápido. En este tipo de unión, para formar la unión caliente, la punta sensora está hecha de dos cables diferentes unidos por soldadura y soldadura.

Las ventajas de los termopares son su pequeño tamaño, respuesta rápida de temperatura, económico, un rango de temperatura más amplio y resistente a vibraciones y golpes.

Las desventajas son su menor estabilidad a temperaturas más altas, el requisito de protección adicional contra la corrosión, el requisito de circuitos adicionales para controlar las cargas de aplicación y el uso de extensiones especiales cables.

Termómetros de resistencia

Los termómetros de resistencia también se denominan detectores de temperatura de resistencia o dispositivos de temperatura resistiva (RTD). Los termómetros de resistencia se usaban anteriormente solo como dispositivos de laboratorio. Pero los avances en la construcción los han llevado a ser utilizados en muchas aplicaciones para las cuales solo se consideraban los termopares. Estos se usan para medir la temperatura al correlacionar la resistencia de los termómetros de resistencia con la temperatura.

Enlace de recursos de imágenes: npl.co.uk/publicaciones/buenas prácticas-módulos en línea/temperatura/tipos-de-termómetro/termómetros eléctricos-resistencia-termómetros/

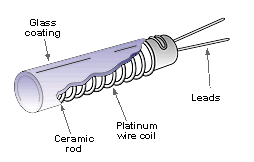

Aunque varios materiales como el níquel, el cobre pueden usarse en la construcción de un termómetro de resistencia, se prefiere el platino debido a su considerable ventaja de ser el material de referencia para Normas Internacionales, utilizado en el rango de-270 0C a 660 0C. El platino también tiene la ventaja de ser resistente a la corrosión, tener una relación resistencia-temperatura casi lineal en un amplio rango de temperaturas y se puede preparar en un estado muy puro. El platino es un material muy estable en términos eléctricos y mecánicos. Por lo tanto, la deriva de los valores de resistencia debido al envejecimiento del material es insignificante.

Originalmente, el termómetro de resistencia de platino es una pieza voluminosa de equipo, pero las versiones en miniatura están disponibles. Aunque son pequeños, combinan la precisión del principio de Resistencia de platino con la capacidad del platino para soportar ambientes corrosivos.

El elemento de detección en un termómetro de resistencia está hecho de una longitud de alambre de platino en espiral fino envuelto alrededor de una varilla de cerámica. La resistencia del cable varía con la temperatura y se mide al pasar una corriente. El voltaje se mide usando un puente adecuado. Se requiere una disposición de 2 hilos o 3 hilos o cuatro hilos cuando se termina la resistencia en el elemento de detección con cables de extensión. El valor de la resistencia del cable conductor externo también debe tenerse en cuenta. Esto se logra conectando el cable conductor a un puente de Wheatstone.

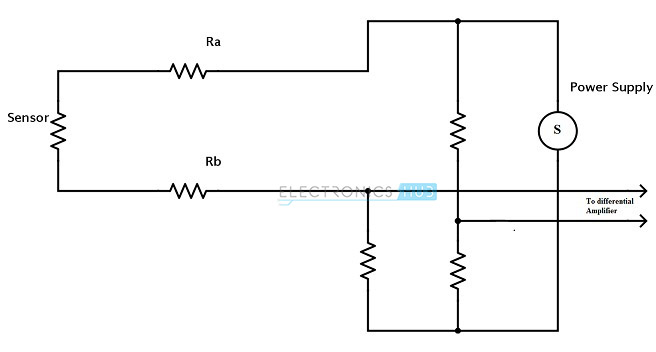

A continuación se muestra un circuito de puente de Wheatstone simple de 2 hilos para termómetro de resistencia.

Las resistencias de los hilos conductores Ra y Rb se miden junto con la resistencia del sensor.

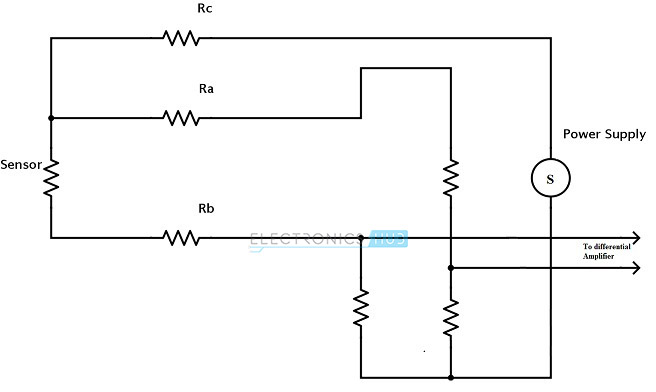

A continuación se muestra la disposición de tres cables.

No se recomienda una disposición de dos cables porque cuanto más largo es el cable, mayor es la resistencia del cable. El uso de una disposición de tres cables permitirá un buen nivel de compensación de la resistencia del cable suponiendo que todas las resistencias del cable son idénticas. Para lograr una mayor precisión y compensación del cable conductor, se prefiere una disposición de cuatro hilos.

Para todas las aplicaciones que usan termómetros de resistencia, la corriente en el puente debe ser baja para que el autocalentamiento del cable de platino es despreciable. Para operar los puentes de medición a bajas corrientes sin comprometer la sensibilidad, se utilizan amplificadores modernos de alta impedancia.

Los termómetros de resistencia se utilizan en una variedad de aplicaciones de consumo como termostatos, refrigeradores, hornos, automóviles, aire acondicionado y agua instantánea calentadores.

Algunas de las aplicaciones industriales más populares son computadoras, impresoras, control de procesos, temperatura del motor, fuentes de alimentación, instrumentos HVAC y conjuntos electrónicos.

Los termómetros de resistencia también se usan en aplicaciones médicas como una incubadora, respiratoria y desechable.

Los materiales más comunes utilizados en los termómetros de resistencia son Platino, Níquel, Cobre y Níquel-Aleación de hierro.

Los límites de temperatura de diferentes materiales son

- Platinum-270 0C a 660 0C

- Níquel-100 0C a 320 0C

- Cobre-75 0C a 150 0C

- Níquel-Hierro-0 0C a 200 0C

Los cables utilizados para conectar el elemento de detección y el instrumento de medida están hechos de níquel, aleaciones de níquel, cobre plateado, cobre estañado y cobre niquelado. Estos cables están aislados con materiales como PVC, teflón y fibra de vidrio.

El elemento sensor y los cables se insertan en un tubo de acero cerrado que se empaqueta con polvo cerámico que actúa como amortiguador de vibraciones o material de transferencia de calor

Dado que estos son dispositivos de resistencia, se debe tener en cuenta la masa y el autocalentamiento del dispositivo.

Las ventajas de los termómetros de resistencia son la linealidad de la resistencia, precisión, repetibilidad, mayor producción voltajes que los termopares y un amplio rango de temperatura.

Las desventajas son mayor costo y tamaño que los termopares, autocalentamiento y menos duradero en entornos de alta vibración.

Sensor de temperatura Silga Bandgap

Los sensores de temperatura de banda prohibida de silicio son una forma común de sensores de temperatura utilizado en equipos electrónicos. The principle of a Silicon bandgap temperature sensor is the temperature dependency of the forward voltage of Silicon diode. The forward voltage can be the Emitter – Base junction of a BJT.

VBE = VG0 (1-T/T0) + VBE0 (T/T0) + (nKT/q) ln (T0/T) + (KT/q) ln (IC/IC0)

Where

VG0 is bandgap voltage at absolute zero

T is temperature in K

T0 is reference temperature

VBE0 is bandgap voltage at T0 and current IC0

n is device constant

K is Boltzmann’s constant

q is charge on an electron

IC is collector current

The bandgap voltages at two junctions with the same temperature are compared at two different currents IC1, IC2 to eliminate the most of the variables in the above equation. The relationship can be formulated as

Δ VBE = (KT/q) ln (IC1/IC2)

This voltage can be calibrated to calculate the temperature.

Silicon bandgap temperature sensors are available in an IC version with on chip signal conditioning. IC type Silicon bandgap temperature sensors have memory and can be accurately calibrated.

The applications of Silicon bandgap temperature sensors are engine coolants, air conditioning, overheating protection and power supplies.

The advantages of Silicon bandgap temperature sensors are less expensive than resistance thermometers, more linear than thermistors, higher output than thermocouples and resistance thermometers and IC level manufacturing.

The disadvantages of Silicon bandgap temperature sensors are less linear than resistance thermometers, limited temperature range, slower thermal response and larger package size.